180 0169 1835

186 0219 9976

摘要:本文针对城市地铁中,大跨度单拱浅埋暗挖车站施工中,通过采用拱部双层初期支护格栅整体架设喷锚的方法,确保拱部初期支护的线形与质量,总结形成一种有效控制地铁大跨度开挖施工中沉降的方法。

关键词:地铁车站 浅埋暗挖 较大跨度 控制沉降

一、引言

1、地铁车站工程概况

以某城市地铁车站为例,地下双层岛式车站,设计标准为施工期间地表沉降值控制在30mm内。车站主体支护结构为临时结构,结构安全等级为二级。车站长173.6m,车站拱部初支净跨22.4m,净高6.8m。

2、工程地质情况

本车站地貌为坡残积台地,后经人工改造,场地由东向西倾斜,地面高程为29.62~37.71m。车站主要穿越中风化板岩,岩体基本质量等级Ⅳ级,岩石节理裂隙较发育,主体结构覆土厚度约为7.81m~12.83m。场地内无地表河流,地下水主要为基岩裂隙水,略具承压性,孔隙水与裂隙水局部具有连通性。稳定地下水位埋深4.50~11.00m。地下水对钢筋混凝土结构中钢筋弱腐蚀性。

图一 上台阶掌子面围岩照片

图二 下台阶掌子面围岩照片

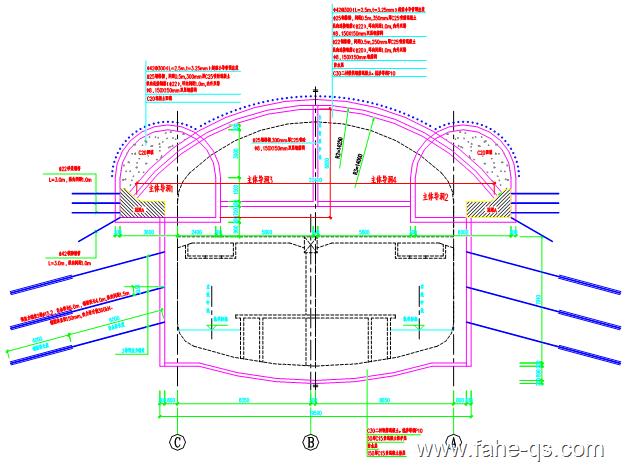

3、车站设计施工步骤

a、施作导洞拱部超前小导管并预注浆液,开挖主体1、2号边导洞并施工初期支护,两导洞贯通后施作冠梁。b、台阶法开挖主体3、4号中间导洞并施作车站拱部第一层初期支护,两部分掌子面错开不小于30m,采用混凝土回填主体1、2号边导洞背后空余部位。c、施作车站拱部第二层初期支护,每施工两榀内层初支拆除主体1、2号边导洞部分初期支护结构及中隔壁。d、车站主体双层初支完成后,沿车站纵向分若干个施工段(不大于两个跨柱),在每个施工段分层开挖岩体,同时侧墙打入砂浆锚杆及第一道预应力锚索,并施工侧墙初支结构,侧墙2m范围内采用松动爆破或非钻爆破法开挖,保证冠梁下岩石完整。e、开挖至洞底标高后,施工垫板垫层。由下往上施作底板防水层、底板二衬混凝土及侧墙混凝土;分段施工站台层立柱中纵梁及中板;最后施工拱顶二衬混凝土、剩余侧墙及轨顶风道内部结构,完成车站结构施工。车站结构施工完成后如图3所示。

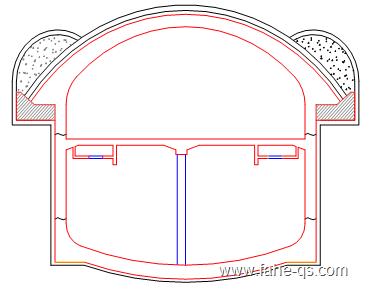

图3 车站结构完成后示意图

4、车站导洞初期支护参数

a、主体1#、2#导洞主要施工参数:Φ42*3.25mm超前小导管(L=2.5m,环向间距0.3m)预注浆;Φ25主筋格栅,间距0.5m;内外双层Φ8钢筋网片,网格间距200*200mm;内外双排Φ22纵向连接钢筋,环向间距1.0m;300mm厚C25喷混凝土。

b、主体3#、4#导洞及扣拱主要施工参数:扣拱一次初支,拱部范围内Φ42*3.25mm超前小导管(L=2.5m,环向间距0.3m)预注浆;Φ25主筋格栅,间距0.5m,350mm厚C25喷射混凝土;内外双排Φ22纵向连接钢筋,环向间距1.0m;内外双层Φ8钢筋网片,网格间距200*200mm;扣拱二次初支,Φ22主筋格栅,间距0.5m,250mm厚C25喷射混凝土;Φ20纵向连接钢筋,环向间距1.0m,内外双排;Φ8钢筋网片,内外双层,网格间距200*200mm。

图4 车站结主体导洞布置横断面图

二、主体导洞开挖施工

此车站地处市中心敏感地段,施工过程需严格控制沉降。车站本身结构形式比较新颖,车站拱部为单跨单拱形式,拱部跨度大、覆土厚度小,易发生沉降。

为保证施工过程中地表沉降在可控范围内,并且加快施工速度,保证如期完工,对车站导洞的开挖施工做出优化。

1、主体1#、2#边导洞开挖施工

主体导洞马头门处围岩较差,岩石为强风化板岩,夹杂黄褐色泥土,遇水易坍塌,加上马头门本身所处位置特殊、受力复杂,所以要求在开马头门时既要减少对周围围岩的扰动,减短围岩暴露时间,保证拼装质量,做到及时安全的支护。

由技术人员用红漆在风道初支面上画出马头门双排超前小导管的轮廓线后,沿线按300mm间距打双排Ф42×3.25mm,L=2.5m的超前小导管,梅花交错布置,预注水泥浆;然后施作风道与车站马头门处临时支撑;再用挖机油锤凿除风道初期支护,人工配合风镐处理边线,及时架设马头门格栅,前三榀格栅密排。

考虑到在后期主体3#、4#中导洞的扣拱,格栅要从主体1#、2#边导洞的内侧穿过,为避免后期对主体1#、2#边导洞格栅的破除,在主体1#、2#边导洞施工时预留孔洞,以便后期施工的顺利进行。

在主体1#、2#边导洞格栅架立完成后,技术员用红油漆在格栅上标出预留孔洞的上下边标高,喷浆班在喷浆到此处时,只需将此处的格栅喷浆封闭即可,相邻格栅成预留孔。完成效果如图5所示。

图5 主体1#、2#导洞内侧预留孔洞

预留孔洞注意事项:① 在预留孔洞上下边界处要加密连接筋,保证相邻格栅的整体性与此处的受力。② 预留孔洞处围岩不得暴露,必须喷浆封闭,避免围岩风化坍塌。③ 预留孔洞两侧格栅要喷浆封闭,以免格栅因暴露锈蚀。

通过准确的预留孔洞,在后期扣拱时,既避免了对主体1#、2#边导洞格栅的破除,又更好的保证了扣拱格栅的线型,取得了良好的效果。

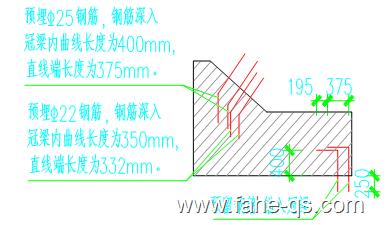

2、主体1#、2#边导洞内冠梁施工

主体1#、2#边导洞开挖贯通后,施作导洞内冠梁。冠梁施作前,在外侧墙打设三排砂浆锚杆,加固两侧围岩,锚杆纵向间距1.0m,单长3.7m,其中0.7m留头锚入冠梁内。完成砂浆锚杆支护后清除底部虚渣(确保后期施工过程中冠梁不会沉降),进入冠梁钢筋绑扎工序。冠梁混凝土浇筑之前要做好与后期边墙初期支护格栅、扣拱格栅相连接的预留筋。

图6 冠梁内预留钢筋接头

3、主体3#、4#中导洞施工

马头门开挖前按300mm间距打双排Ф42×3.25mm,L=2.5m的超前小导管,梅花交错布置,并预注水泥浆加固。

主体3#、4#导洞马头门第一环格栅是悬挑出来的,在架设第一环扣拱格栅的时候只用挖机油锤及人工风镐在风道侧墙上凿出扣拱格栅所在位置的原风道初支格栅,将扣拱格栅与原风道侧墙初支格栅紧密焊接,并与超前小导管紧密焊接,再增设锚杆,保证第一环扣拱格栅与围岩形成较好的受力整体。

图7 一二九1#端主体3#4#导洞马头门

第一环扣拱格栅喷锚支护完成后再用挖机油锤对风道原初支格栅进行整体的破除。马头门前三榀格栅密排,在洞口5m范围内对扣拱格栅背后支撑I20工字钢,防止拱脚变形,如图8所示。

图8 扣拱格栅背后支撑工字钢

原设计要求主体3#、4#中导洞分台阶开挖做第一次初期支护,且两导洞掌子面错开不小于30m,待贯通后施作车站拱部第二层初期支护。如果这样做,首先不能保证扣拱的整体线型,如果整个大拱的弧度不能很好的控制住将影响整体的受力。其次,待导洞贯通以后再施作二次初支,要搭设施工平台,将增大施工难度。

跟设计沟通后,变更为主体3#、4#中导洞分上、中、下三台阶同时开挖(开挖高度各为3.2m、2.5m、2m,上、中台阶步距6m左右,中下台阶步距20m左右),且双层初期支护同时施作,两层支护面拉开步距不大于1.5m,这样既能保证大拱的整体性,也使双层初支共同受力,增大施工安全系数。中隔壁改用I20b工字钢支撑,设双层Ф8钢筋网,网格间距﹫150×150mm,喷射C25混凝土。

图9 双层初支同时架设

图10 扣拱格栅从边导洞预留孔中穿过

4、车站导洞初支安全贯通的保证措施

(1)主体3#、4#中导洞开挖方案的变更优化是保证车站安全贯通的首要保证。开挖的过程中时刻关注着洞内及路面沉降观测点的沉降变化,监测数据及时反馈现场,确保了对现场施工的掌控能力。

(2)根据车站地质特性和设计要求,采用微差毫秒弱爆破,局部采用松动爆破。采用2#岩石乳化炸药,1~15段非电毫秒雷管跳段使用,使段间间隔时差大于100ms,减少震动波叠加,且控制同段位一次起爆的最大炸药用量来达到减震的效果。施工中根据围岩岩质情况及现场爆破效果调整各爆破参数,确保爆破施工安全、顺利、减震、降噪。

(3)原设计中双层初支之间没有连接措施,现场施工过程中为了保证两层初支格栅共同受力,在施工一次初支的时候,按1.0m间距增设竖向Ф22连接筋,预留接头,在二次初支格栅与竖向连接筋焊接,保证了双层支护的紧密连接与共同受力。

(4)在扣拱格栅与边导洞格栅交接处,原设计图纸要求扣拱格栅在此断开,用连接筋纵向绑焊。这样很难保证焊接质量,并且扣拱格栅的整体线型也得不到保证。由于前期主体1#、2#导洞再在次处都预留好了穿格栅的孔洞,扣拱格栅在此处穿过很简便,此处穿孔格栅连接选用角板连接。

(5)由于整个扣拱格栅受力最终都要传递到冠梁上,因此,冠梁不能发生过大沉降,在冠梁混凝土浇筑前一定要确保底部虚渣清理干净。再者,扣拱格栅与冠梁上的预埋筋焊接质量直接影响着整个初支的安全性。扣拱格栅拱脚在喷浆的时候要注意将冠梁面清理干净,防止形成夹层。

(6)在初衬的拱顶及侧墙部位预埋注浆管,及时对初衬背后的空隙注1:1水泥浆填充,以保证初支与围岩之间密贴,提高围岩的强度、稳定性。注浆孔φ42@2000,纵向间距3.0米,注浆终压力0.5Mp。

三、主体3#、4#中导洞开挖施工过程中沉降监测数据

车站上部导洞实现全部安全贯通后,选取两组地表沉降监测点施工过程中累计沉降数据变化与最终累计沉降值列举在此。所取监测点都布设在拱顶地面处。

监测点编号 | DB13-5 | 埋设里程及位置 | DK8+170 拱顶 |

监测日期 | 累计沉降(mm) | 掌子面施工里程 | 掌子面里程-监测点里程(m) |

2011.5.11 | 5.0 | DK8+159.0 | -11.0 |

2011.5.16 | 5.2 | DK8+164.0 | -6.0 |

2011.5.20 | 5.6 | DK8+170.0 | 0.0 |

2011.5.24 | 5.8 | DK8+175.0 | 5.0 |

2011.6.2 | 6.2 | DK8+186.0 | 16.0 |

2012.2.14 | 9.4 | 二衬施作后最终累计沉降 | |

监测点编号 | DB15-3 | 埋设里程及位置 | DK8+230 拱顶 |

监测日期 | 累计沉降(mm) | 掌子面施工里程 | 掌子面里程-监测点里程(m) |

2011.8.15 | 6.2 | DK8+220.5 | -9.5 |

2011.8.19 | 7.6 | DK8+226.0 | -4.0 |

2011.8.22 | 9.8 | DK8+230.0 | 0.0 |

2011.8.25 | 15.9 | DK8+234.5 | 4.5 |

2011.8.27 | 16.4 | DK8+237.0 | 7.0 |

2011.8.29 | 17.4 | DK8+239.5 | 9.5 |

2011.9.1 | 17.6 | DK8+242.0 | 12.0 |

2011.9.4 | 18.6 | DK8+246.0 | 16.0 |

2011.9.11 | 18.6 | DK8+258.0 | 28.0 |

2012.2.14 | 21.6 | 最终累计沉降 | |

通过监测数据可知,沉降控制较好,处于可控范围内。

四、结束语

施工过程中,通过大胆尝试、细心执行、科学的论证与完全的监控掌握,我们成功的解决了地铁大跨度单拱开挖施工的过程中沉降较大难题,最终使沉降控制在比较理想的范围内,积攒了城市地铁施工的宝贵经验,能成功的指导类似工程的施工。

参考文献:

[1]公路隧道施工技术规范 JTJ 042-1994.北京:人民交通出版社,1994.

[2]地铁车站施工.作者站启方,人民交通出版社,2011.